|

|

WIATRAKI STAREGO TYPU

Opracowano na podstawie strony internetowej www.eko-moc.webpark.pl, której autorem jest Iwo Grzegorzewski (zdjęcia i opisy wykorzystane za zgodą autora) oraz innych materiałów z internetu i książek, m.in. W. Jagodziński „Silniki wiatrowe”, PWT, Warszawa 1959; „Poradnik inżyniera mechanika” tom II, WNT Warszawa 1969; „Mechanik” tom IV część I, PWT Warszawa 1954.

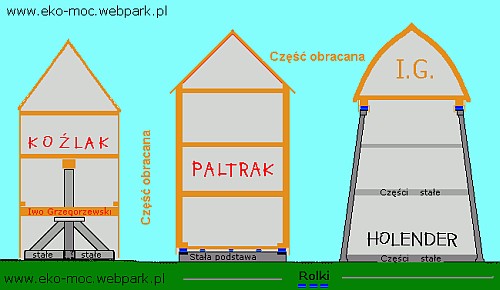

Wiatraki wiejskie były stosowane głównie do mielenia zboża. Rozróżnia się następujące typy takich młynów:

obrotowy, występują tu dwa rodzaje:

koźlaki - obracają się na stałym czopie dębowym, którego oś przechodzi przez środek ciężkości młyna; nastawianie wirnika do kierunku wiatru wykonywane było ręcznie za pomocą umocowanej do niego belki o odpowiedniej długości,

paltraki - młyny obrotowe, które zbudowane były na podstawie w kształcie pierścienia; pierścień podstawowy spoczywa na rolkach, umożliwiających obrót całego budynku.

stały z obrotową głowicą - zwany holendrem.

Istnieją też nieliczne konstrukcje będące hybrydą wyżej wymienionych.

KOŹLAK

Schemat młyna obrotowego - kozłowego (w swoim czasie najbardziej popularna konstrukcja w Polsce).

Koźlak zawdzięcza swoją nazwę posadowieniu na 4 nożnym koźle, na którym za pomocą dyszla można obracać cały wiatrak. Właśnie w ten sposób ustawia się skrzydła w kierunku wiejącego wiatru. Aż trudno uwierzyć, że mógł zrobić to nawet samotny człowiek, chociaż ręczne obrócenie wiatraka (w którym znajdują się ciężkie maszyny), wydaje się prawie niemożliwe. Tylko dzięki pomysłowej konstrukcji, nie było to takie trudne. Oczywiście, gdy tylko mogli, młynarze używali do obracania wiatraka koni, którymi rolnicy dowozili zboże do przemiału.

Kozioł jest zrobiony z potężnych belek. Zazwyczaj ukryty jest on pod ścianami wiatraka, sięgającymi niemal do ziemi:

Fotografia kozła w wiatraku

Szkielet wiatraka osadzony na koźle.

Kozioł wymontowany z wiatraka.Inne zdjęcia wiatraków typu kozłowego (po kliknięciu można powiększyć):

DREWNIANY WIATRAK TYPU KOZŁOWEGO (znajduje się on w Białostockim Muzeum Wsi - Jurowce k. Białegostoku)

Poniższe zdjęcia zostały przysłane przez Grzegorza Modzelewskiego, zostały one zamieszczone za zgodą ich autora Piotra Paprzyckiego.

Paltrak

Paltrak - drewniany wiatrak posadowiony na solidnym murowanym fundamencie. W kierunku wiatru obraca się cały wiatrak wraz z maszynami, podobnie jak koźlak, ale mechanizm tego obrotu jest znacznie solidniejszy. Dzięki temu paltrak może mieć większą masę (posiada więcej maszyn).

Paltrak obraca się przez przetaczanie na stalowych rolkach, prowadzonych przez tor, położony wprost na fundamencie. Taki mechanizm obrotu jest bardzo płaski, bo obywa się bez potężnego kozła zajmującego w koźlaku całą dolną kondygnację. Dlatego w paltraku można część maszyn umieścić w tej dodatkowej przestrzeni użytkowej, przy okazji obniżając środek ciężkości wiatraka.

Na zdjęciach, widać "dyszel" który służy do obracania paltraka. Ponieważ paltrak ma dużą masę, dla zwiększenia siły służy drewniany kołowrót, na który nawija się linę umocowaną do końca dyszla.

HOLENDER

Schemat młyna z obrotową głowicąMłyny stałe z obrotową głowicą (tzw. holenderskie) wymagają mniejszych sił do obracania głowicy i umożliwiają umieszczenie wirnika na wyższym poziomie.

Urządzenia młyna były umieszczone w budynku, służącym jednocześnie do osadzenia wału głównego poziomego wiatraka wraz w ruchomym łożu obwodowym umieszczonym na wierzchu konstrukcji budynku. Pokręcanie głowicy wiatraka mogło być dokonywane w prostszych wykonaniach ręcznie za pośrednictwem dźwigni, korbą umieszczoną wewnątrz wiatraka, za pomocą belek sięgających aż do podstawy - typowe rozwiązanie, stosowane w Holandii, albo też w wykonaniach bardziej udoskonalonych - samoczynnie przy pomocy dodatkowego silnika nastawczego przedstawionego na poniższym rysunku. Elementem takich przekładni do nastawiania wiatraka jest wielkie koło zębate, biegnące wokół podstawy głowicy, w pobliżu rolek łożyska na którym głowica jest osadzona.

Silnik nastawczy w wiatraku holenderskim

Wiatrak typu holenderskiego (przekrój).Pionowy wał wiatraka musi być umieszczony w osi obrotu głowicy.

Regulacja szybkości obrotowej następowała przez zmianę wielkości powierzchni czynnej skrzydeł lub przez częściowe ich odwrócenie od wiatru.

Kąty zamocowania żeber w ramionach skrzydeł dobierano zwykle wg danych praktycznych w ten sposób, że kąt dla żebra najbliższego od wału wynosił 20° do 30°, a dla żebra ostatniego, najbardziej skrajnego - 0°, a niekiedy i - 5°.Wiatraki ze skrzydłami ze zmiennym kątem ustawienia żeber znacznie lepiej wykorzystują wiatr niż skrzydła o stałym kącie ustawienia żeber.

Kąty ustawienia żeber w skrzydłach jednego z wiatraków holenderskich:

Względna odległość żebra od osi obrotu 0,2 0,4 0,6 0,8 1,0 Kąt ustawienie żebra 29°15' 25°57' 22°23 18°11' 15°15' Zdjęcia wiatraków typu kozłowego (po kliknięciu można powiększyć):

SKRZYDŁA, WAŁ, PRZEKŁADNIE, PIORUNOCHRON

Konstrukcja skrzydeł, ramion, wału, kół zębatych w starych wiatrakach

Wiatraki wiejskie miały tę zaletę, że były proste w budowie i można było je wykonać z drewna. Jednak miały też sporo wad: małą sprawność ogólną, niekorzystny współczynnik wykorzystania energii wiatru, często wadliwe wykonanie (głównie skrzydeł). Mała sprawność powodowała konieczność budowy dla żądanych mocy wielkich i ciężkich skrzydeł zamocowanych na grubym i ciężkim wale, osadzonym w odpowiednio wytrzymałym i ciężkim budynku. W I połowie XX wieku wobec znacznej ilości pracujących wiatraków wiejskich często z budynkami murowanymi znajdującymi się w dobrym stanie starano się w różnych krajach (głównie w byłym ZSRR, Niemczech) ulepszyć je tak by uzyskać większą moc, a przez to uchronić je przed rozbiórkami. Poprzez osłonięcie tylnej strony ich ramion odpowiednio załamanymi płaszczyznami i stosując zmienny kąt zamocowania żeber (rys. 1) osiągnięto dwu-, a nawet trzykrotny wzrost mocy.

Rys. 1. Skrzydło wiatraka osłonięte z tyłu płaszczyznami załamanymiPonadto montowano czasami w celu samoczynnego ograniczenia prędkości obrotowej odpowiednie klapy regulacyjne (rys. 2) powodujące wzrost oporów aerodynamicznych skrzydeł w miarę zwiększania prędkości obrotowej ponad nominalną. W kilku przypadkach zastosowano nawet obracanie skrzydeł wiatraka, tak jak ma to we współczesnych konstrukcjach trójłopatowych wiatraków.

Rys. 2. Klapa regulacyjna.Dobrze zbudowany wiatrak drewniany powinien posiadać przede wszystkim prawidłowo wykonane skrzydła, które umożliwiałyby duże wykorzystywanie energii wiatru i to przede wszystkim w zakresie małych jego szybkości. W wyniku uzyskuje się przez to możliwie małe wymiary wiatraka, zatem jego taniość oraz długotrwałe wykorzystywanie wiatraka przy słabych wiatrach. Przytoczony poniżej opis (wg J. Szowheniwa "Silniki wietrzne") dotyczy wykonania jednego z lepszych wiatraków wiejskich.

Długość poszczególnych skrzydeł tego wiatraka wynosi 5 m, zatem średnica zakreślanego przez skrzydła koła wynosi 10 m, a jego powierzchnia ok. 80 m2. Moc tego wiatraka przy szybkości wiatru 6 m/sek wynosi ok. 5,5 KM.

Ramię skrzydła wykonuje się z dobrego i suchego bala sosnowego lub jodłowego długości przynajmniej 6 m. Grubość cieńszego końca ramienia powinna wynosić 15 cm, grubszego zaś w miejscu przyszłego osadzenia w wale przynajmniej 20 cm. Ramiona skrzydeł mogą być również wykonane z krótszych bali i wtedy para ramion powinna składać się z jednej części środkowej i dwu skrajnych połączonych wzajemnie strzemionami i śrubami (rys. 3).

Rys. 3. Para ramion skrzydłowych wiatraka wiejskiego wykonana z trzech części.Kąty ustawienia w skrzydłach poszczególnych żeber muszą być odpowiednio dobrane do odległości żebra od osi obrotu, a najlepiej, aby odpowiadały wielkościom podanym w poniższej tabeli.

Kąty ustawienia żeber w skrzydłach wiatraka wiejskiego o średnicy 10 m

Kolejność

żeberOdległość żeber

od osi obrotu [m]Kąt zaklinowania

aGrubość

ramienia [mm]1

1,25

25°00'

175

2

2,00

20°54'

169

3

2,50

18°27'

165

4

3,00

16°26'

161

5

3,50

14°40'

159

6

4,00

13°28'

155

7

4,50

12°15'

151

8

5,00

11°24'

147

Otwory do osadzenia poszczególnych żeber w ramionach skrzydeł muszą być zatem wykonane ukośnie. Do prawidłowego wiercenia otworów w ramionach używa się odpowiednich wzorników z zaznaczonymi wielkościami właściwych kątów. Po wywierceniu otwory powiększa się do potrzebnych wymiarów dłutem.

Rys. 4. Żebro skrzydła wiatraka wiejskiego osadzone w ramieniuKażde żebro skrzydłowe składa się z dwu części (rys. 4) grubości 18 mm wykonanych z odpowiednio obrobionych desek sosnowych lub jodłowych. Obie te części osadza się w otworze w ramieniu skrzydłowym, przy czym część 1 z jednej strony, zaś część 2 z drugiej strony ramienia i zamocowuje się je ze sobą kołkami 3 jesionowymi lub dębowymi średnicy 12 mm rozmieszczonymi w odległościach ok. 112 mm. Czoła zamocowanych w ten sposób żeber łączy się między sobą odpowiednio zaokrąglonymi listwami 4, które niekiedy obija się w następstwie blachą. Podobnie łączy się poszczególne żebra z drugiej strony ramienia listwą 5. Do tak wykonanego szkieletu skrzydła przybija się odpowiednimi gwoździami stałe poszycie skrzydła wykonane z deszczułek sosnowych lub jodłowych grubości 7 mm. Poszycie zdejmowane umieszczane w skrajnych częściach skrzydła jest wykonane z powiązanych ze sobą deszczułek, które się wsuwa między poszczególne żebra i tam się odpowiednio zabezpiecza. Podczas budowy skrzydeł należy zwracać baczną uwagę na możliwie jednakowe ich wykonanie, aby uzyskać jednakowy ciężar wszystkich skrzydeł, a przez to dobre wyrównoważenie całego koła wiatrowego. Ciężar pojedynczego skrzydła wynosi ok. 115 kg.

Wał skrzydłowy wykonuje się z drewna (może być i stalowy) i w naszym przypadku powinien mieć średnicę ok. 50 cm. Wał taki może być wykonany z pojedynczego bala albo też może być złożony z czterech cieńszych ściśle do siebie dopasowanych i ściągniętych odpowiednimi obręczami stalowymi (rys. 5 i 6).

Rys. 5. Wał skrzydłowy wiatraka wiejskiego wykonany z czterech bali (przekrój)

Rys. 6. Wał skrzydłowy wiatraka wiejskiego (widok)Obróbkę mechaniczną wału złożonego zaznacza się po jego zestawieniu, ale przeprowadza się ją w poszczególnych częściach oddzielnie. Przede wszystkim wycina się otwory l i 2 (rys. 6) do osadzenia ramion skrzydeł, obrabia się na kwadrat miejsce 3 do osadzenia koła zębatego oraz obrabia się cały wał do pożądanego kształtu. Następnie składa się go i naciąga na odpowiednie miejsca 4 rozgrzane obręcze oraz czop szyjny. W tylny koniec wału wbija się stalowy czop oporowy 5.

Czop szyjny wału podpiera się na odpowiedniej belce dwoma łożyskami wałeczkowymi (rys. 5), a trzecie łożysko umieszcza się nad nim. Czop tylny osadza się w łożysku oporowym umieszczonym na odpowiedniej belce.

Przy użyciu na wał pojedynczego bala może on być odpowiednio cieńszy. Aby tego wału nie osłabiać otworami do osadzenia ramion skrzydłowych, umocowuje się je parami na zewnątrz jego końca (rys. 7).

Rys. 7. Ramiona skrzydeł wiatraka osadzone zewnętrznie na wale skrzydłowymDuże koło zębate (rys. 8) najczęściej jest palczaste. Pierścień kołowy o średnicy 1,5 m jest wykonany dwuwarstwowo z odpowiednio zestawionych wycinków pierścieniowych z desek sosnowych grubości ok. 90 mm. Wycinków tych jest w każdej warstwie po osiem i są względem siebie tak przesunięte, aby ich końce w jednej warstwie wypadały w środkach wycinków drugiej warstwy. Połączenie poszczególnych wycinków w całość pierścienia jest dokonane przy pomocy dębowych kołków, które po wbiciu i przycięciu odpowiednio się zaklinowuje. Jednocześnie zaopatruje się pierścień w odpowiednie ramiona, umożliwiające osadzenie koła na wale skrzydłowym.

Rys. 8. Duże koło zębate (na lewo) i małe koło zębate (na prawo) przekładni wiatraka wiejskiegoNa tak wykonanym pierścieniu zaznacza się otwory do osadzenia w nim drewnianych palców, których długość przyjmuje się zwykle 1,5 raza większą od grubości. Palce te obtacza się na tokarce do kształtu pokazanego na rysunku i zaopatruje się w odpowiednie otwory, w które po osadzeniu palców w pierścieniu kołowym zabija się odpowiednie kliny. Wykonane w ten sposób koło osadza się na wale skrzydłowym i zaopatruje się w odpowiednie podpórki (1 na rys. 8).

Małe koło przekładni robi się jako klatkowe. Składa się ono z dwu kręgów (1 i 2 rys. 8) odsuniętych od siebie na tyle, aby mogły się między nimi pomieścić, wsuwające się tam, palce koła dużego. Każdy krąg jest zrobiony z dwu tarcz drewnianych zestawionych każda z dwu połówek połączonych ze sobą klejem i kołkami. Na obwodach tych kręgów wycina się otwory do osadzenia drewnianych zębów rozpórkowych, po osadzeniu których naciąga się na kręgi odpowiednio nagrzane obręcze stalowe, zabezpieczające zęby przed wypadnięciem. Następnie oba kręgi ściąga się wzajemnie odpowiednio długimi śrubami.Pozostałe części składowe wiatraka wykonuje się zwykłymi sposobami ciesielskimi, zaś urządzenie samego młyna żarnowego wg praktyki młynarskiej. Wysokość budynku wiatraka powinna być możliwie duża, aby zapewniała dostateczny dopływ wiatru do skrzydeł.

Zabezpieczenie przed uderzeniami pioruna

Każdy wiatrak powinien być zabezpieczony przed uderzeniem pioruna. Zabezpieczenie to można zrobić w dwojaki sposób. Pierwszy sposób polega na zaopatrzeniu każdego skrzydła w odpowiedni zwód piorunochronowy, przyłączony do metalowego pierścienia osadzonego na wale skrzydłowym i wraz z nim się obracającego. Do tego pierścienia dotyka stała sprężysta metalowa płytka, czyli tzw. szczotka, połączona przewodem z drugą taką szczotką, ślizgającą się po pierścieniu metalowym umieszczonym na słupie kozłowym wiatraka. Ten pierścień metalowy musi być odpowiednio uziemiony. Schemat takiego urządzenia piorunochronowego przedstawiono na rys. 9.

Rys. 9. PiorunochronDrugi (mniej pewny) sposób zabezpieczenia wiatraka przed piorunem jest znacznie prostszy i polega na umieszczeniu zwodu piorunochronowego na oddzielnym i odpowiednio wysokim słupie, ustawionym w pobliżu wiatraka. Przyjmuje się zwykle, że piorunochron taki zabezpiecza przed uderzeniem pioruna przestrzeń zawartą w stożku o wysokości i promieniu podstawy równym wysokości słupa.

Seria wiatraków (młynów) WIME

W byłym ZSRR opracowano do seryjnej produkcji serię znormalizowanych wiatraków (młynów) typu WIME.

Rys. 1. Młyn wietrzny typu WIME: 1-wirnik, 2-wał główny, 3-głowica, 4 i 5-koła przekładni, 6-rama głowicy, 7-wodzidło młyna, 8-wał pionowy, 9-wieża, 10-budynek młyna, 11-żarna, 12-podstawa, 13 i 14-koła przekładni dolnejWirnik silnika ma cztery łopatki z profilem pół-opływowym. Wał główny nachylony jest do poziomu pod kątem 5-8°, ze względu na pochylenie nóg wieży. Uruchomienie, zatrzymanie silnika oraz zabezpieczenie przeciwburzowe odbywa się przez obrót głowicy za pomocą ręcznego wodzidła. Wodzidło składa się z trzech żerdzi. W obudowanej dolnej części wieży drewnianej poniżej zasięgu łopatek znajduje się pomieszczenie młyna.

Rys. 2. Uniwersalny typ młyna wietrznego WIME D-16. Średnica koła D = 16, ilość łopatek i = 4, szerokość łopatki b=2 m, moc Nu=25 KM przy wietrze 8 m/sek, sprawność=0,30, wyróżnik szybkobieżności=2,9, obroty=26 obr/min.Nastawienie głowicy do kierunku wiatru odbywa się za pomocą specjalnej przekładni.

Wirniki tych silników składają się przeważnie z 4-ch łopatek umocowanych na wale głównym. W ramionach piasty wiercone są otwory pod odpowiednimi kątami do płaszczyzny obrotu; w otworach zamocowuje się żebra tworzące szkielet łopatki. Długie ramiona mogą się składać z dwóch lub trzech części (rys. 3).

Rys. 3. Dźwigar wirnika składany z dwóch lub trzech częściŻebra wzajemnie połączone podłużnymi listwami tworzą kratownicę łopatki, którą w starych konstrukcjach kryto płótnem żaglowym malowanym farbą olejną. Nowsze kratownice łopatek wirnika pokryte są deseczkami grubości około 6 mm. Pokrycie łopatki jest całkowite i powinno być dostatecznie szczelne, bez prześwitów i szczelin, które ujemnie wpływają na sprawność wirnika.

Kąty zamocowania żeber na danej średnicy powinny być jednakowe we wszystkich łopatkach. Wyznaczenie i wiercenie otworów w dźwigarach odbywa się na kozłach za pomocą kątomierzy i specjalnych przyrządów (rys. 4 i 5). Dźwigary łopatek wykonane są z równych, suchych sosnowych belek i powinny być wyważone.Kąty ustawienia żeber stosowane w znormalizowanych silnikach wietrznych typu WIME zestawione są w poniższej tabelce:

Średnica wirnika [m]

Rozstęp między żebrami [mm]

Kąty umocowania żeber w stopniach Numer żebra licząc od wału l

2

3

4

5

6

7

8

9

8

430

43

35

28

22

17

13

11

10

-

10

480

43

36

29

23

18

15

12

11

10

12

580

43

36

30

24

18

15

12

11

10

Poniżej podano wymiary głównych części wirnika typu WIME w mm:

Części wirnika Średnica wirnika w m

8 10 12 Szerokość łopatki, długość iglic 1200 1500 1800 Odległość osi dźwigara od krawędzi natarcia 400 500 600 Odległość pierwszego żebra od osi 800 1000 1200 Grubość żebra - z przodu 40 X 55 42 X 60 45 X 65 Grubość żebra - z tylu 38 X 52 40 X 55 43 X 60 Długość desek pokrycia 3300 4100 4900 Grubość desek pokrycia 6 6 6 Wymiary przekroju dźwigara 120 X 240 130 X 260 160 X 320 Żebra wykonane są z suchych sosnowych desek 50 mm i zakończone są stożkowo, co umożliwia ustawić żebro, o ile wiercenie wykonano wadliwie, za pomocą klinów pod właściwym kątem. Kliny po umocowaniu przybija się gwoździami do żebra.

Rys. 4. Schemat wzorników do kontroli obróbki łopatki wirnika

Rys. 5. Wzornik ustawienia łopatkiGłowica młyna WIME zbudowana iest na ramie (rys. 6) składającej się z dwóch belek podłużnych i dwóch poprzecznych, na których umocowane są łożyska wału poziomego i pionowego.

Rys. 6. Głowica młyna WIME-D-16Od dolnej strony ramy umocowana jest obręcz, która spoczywa na rolkach obręczy przytwierdzonej do wieży.

Konstrukcja poszczególnych części silników wietrznych dostosowanych do młynów jest przeważnie oparta na tych samych rozwiązaniach.

Wał wykonany jest z pełnego kloca dębowego o średnicy 550 mm. Łożysko przednie jest żeliwne i posiada zbiornik oleju, z którego smar podawany jest czerpakiem, umocowanym do przedniej części czopa, zaopatrzonego na powierzchni w stalowe listewki (rys. 7).

Rys. 7. Przednie łożysko wału głównegoLepsze rozwiązanie przewiduje łożyska rolkowe (rys. 8). Pierścień naciągnięty na wał toczy się na dwóch rolkach, których osie podparte są w łożyskach rolkowych.

Rys. 8. Przednie łożysko rolkowe wału głównegoŁożysko tylne - kulkowe promieniowo-oporowe, umocowane jest w kadłubie żeliwnym (rys. 9) przytwierdzonym do ramy czteroma śrubami.

Rys. 9. Tylne łożysko kulkowe wału głównegoPrzekładnia w konstrukcji drewnianej jest normalnym rozwiązaniem stosowanym w młynach wietrznych (rys. 10 a, b).

Rys. 10. Przekładnie w konstrukcji drewnianej: a) górna, b) dolna; c) rolkowa podstawa głowicy; d) schemat mechanizmu obrotu głowicy.Stosunek przełożenia górnej pary kół 1:3, dolnej pary 1:2,34. Całkowite przełożenie wynosi 1:7.

Rolkowa podstawa głowicy składa się z 16 rolek oporowych poziomych i 8 rolek kombinowanych z rolek poziomych i pionowych (rys. 10 c).

Mechanizm obrotowy głowicy (rys. 10 d) działa w sposób następujący: z wału pionowego 1, na którym umocowane jest cierne koło stożkowe 2 współpracujące z kołem 3 przenosi się ruch na wał poziomy 4. Z końca tego wału, za pomocą kół stożkowych 5 i 6 obracany jest wal pionowy 7. Obrót wału 7 za pośrednictwem pary kół walcowych o zębach prostych przekazywany jest na koło 9, które zazębia się wewnętrznie z zębatką przymocowaną do obręczy głowicy i powoduje jej obrót. Koła cierne 2 i 3 można włączyć lub wyłączyć za pomocą dźwigni 10. Ręczny mechanizm łańcuchowy 11 i 12 służy do ustawienia wirnika silnika do kierunku wiatru. Urządzenie umożliwia samoczynne zmiany położenia wirnika, względem kierunku wiatru w przypadku burzy. Kola cierne 2 i 3 nie dają zupełnej pewności; działają dobrze, gdy opory obrotu głowicy nie przekraczają pewnej wielkości. W przeciwnym przypadku zachodzi ślizganie się drewnianych kół, co może nawet spowodować zapalenie i grozi pożarem. Dlatego w nowszych konstrukcjach drewniane koła tarciowe zastąpiono stożkowymi kołami zębatymi 1 : 2 (małe kółko na wale pionowym). Rozwiązanie takie wymaga włączania kół w stanie spoczynku, względnie za pośrednictwem specjalnego sprzęgła, łączącego części dzielonego wału 4.

Wieża silnika WIME D-16 zbudowana jest na 8-nogach (rys. 11) co daje dużą odporność na działanie momentu skręcającego i umożliwia przybliżenie wirnika do łożyska przedniego.

Rys. 11. Wieża drewniana ośmiokątnaWIME D-16 z 1945 r. (rys. 12) zastosowano do młyna, zbudowanego w kształcie cylindrycznym z cegły. Maszyny młyńskie rozmieszczone były na I i II piętrze; na parterze jest odbiór mąki. W celu wykorzystania silnika wiatrowego do napędu różnych maszyn rolniczych istnieje dodatkowa przekładnia z wyprowadzonym z parteru na zewnątrz kołem pasowym. Na III piętrze znajdowała się prądnica i akumulatornia, które służyły do oświetlenia młyna. Regulacja obrotów odbywała się za pomocą poprzecznie umieszczonych hamulców aerodynamicznych, które pod działaniem sił odśrodkowych ustawiały się prostopadle do kierunku prędkości obwodowej.

Rys. 12. Udoskonalony młyn wietrzny typu WIME D-16