|

|

(Opis tego urządzenia zmieściłem z kserowanych stron z nieznanego źródła. Informacje o tym urządzeniu pojawiły się w czasopiśmie "Sam Zrobię" nr 4/14/1988 r., był to artykuł Wiesława Klimowicza - treść była taka sama jak część "Zasada działania MGC", tylko nie było rysunków generatora i sposobu jego wykonania, zamiast tego był rysunek przedstawiający podłączenie generatora do wiatraka. Być może opis wykonania i rysunki generatora pochodzą z innego nr-u tego pisma.)

Zasada działania MGC

Generator działa na zasadzie tzw. młynka Joul'a. W urządzeniu takim energia mechaniczna zamieniana jest na ciepło przez tarcie cieczy roboczej miedzy łopatkami wirnika i stojana. Kształty projektuje się tak, aby wzajemny ruch łopatek wywoływał możliwie największe zawirowania cieczy roboczej znajdującej się w ich otoczeniu. Tarcie cząsteczek cieczy o łopatki i między sobą powoduje nagrzewanie się całego urządzenia. Dla wykorzystania tej energii nagrzaną ciecz kieruje się do urządzenia grzewczego (np. kaloryfera).

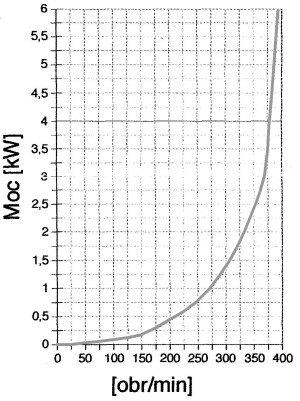

Moc przetwarzana przez

generator (a więc i energia możliwa do uzyskania w postaci ciepła)

zależy w przybliżeniu od 3 potęgi prędkości obrotowej wirnika względem

stojana. Dlatego ważne jest, aby rozmiary MGC były dopasowane do mocy

źródła energii, gdyż wtedy wirnik pracuje w najkorzystniejszym zakresie

prędkości obrotowej.

Moc przetwarzana przez

generator (a więc i energia możliwa do uzyskania w postaci ciepła)

zależy w przybliżeniu od 3 potęgi prędkości obrotowej wirnika względem

stojana. Dlatego ważne jest, aby rozmiary MGC były dopasowane do mocy

źródła energii, gdyż wtedy wirnik pracuje w najkorzystniejszym zakresie

prędkości obrotowej.

W większych siłowniach wiatrowych o prędkości prędkości obrotowej

wirnika wielokrotnie mniejszej od najkorzystniejszej dla MGC, wskazane

jest zastosowanie przekładni podwyższającej. Powinna ona być

zainstalowana na dole po to, aby prędkość obrotowa długiego wału była

możliwie niska. W mniejszych urządzeniach prędkość obrotowa wirnika

bywa zbliżona do prędkości wymaganej dla MGC. W takim wypadku można

pionowy wał napędowy sprząc bezpośrednio z generatorem.

Wielkość energii przetwarzanej przez MGC zależy również od wielu innych

czynników (przede wszystkim rodzaju cieczy roboczej, średnicy wirnika,

powierzchni łopatek, szerokości szczeliny między nimi, liczby łopatek

oraz proporcji między tymi wielkościami). Dlatego dobre dopasowanie

właściwości MGC i na przykład wiatraka wymagałoby dokładnej znajomości

ich parametrów oraz żmudnych obliczeń. Znacznie prościej jest

skorzystać z gotowego wykresu przedstawionego obok. Wykres jest

wynikiem praktycznych pomiarów przeprowadzonych na specjalnie wykonanym

modelu.

Parametry MGC: liczba łopatek - 4, średnica wirnika - 180 mm, wysokość

wirnika - 260 mm, szczelina między łopatkami

- 1 mm.

Na wykresie podano zależność mocy przetwarzanej przez MGC od prędkości

obrotowej jego wirnika.

Przykład korzystania z wykresu:

Istniejący wiatrak ma moc około 4kW przy prędkości obrotowej wirnika

około 200 obr/min. Krzywa wskazuje, że dla przetwarzania mocy około 4kW

MGC powinien działać z prędkością obrotową około 400 obr/min. Należy

zastosować przekładnię podwyższającą w stosunku 1:2.

W modelu jako cieczy roboczej użyto oleju silnikowego,

natomiast ciepło odbierano dzięki przepływowi wody wokół zbiornika MGC.

Można też zbudować MGC z otwartym obiegiem wody. W tym przypadku w

zbiorniku MGC trzeba wykonać otwory: wlotowy i wylotowy oraz starannie

zabezpieczyć wewnętrzne elementy przed korozją. MGC w postaci

przelotowej pracuje jak słaba pompa odśrodkowa. W każdym przypadku

trzeba dbać o staranne izolowanie cieplne zarówno generatora, jak i

przewodów. Sposób i materiały izolacji cieplnej są dowolne. Dobra

izolacja cieplna umożliwia pełne wykorzystanie środka energii.

Dane techniczne generatora:

- średnica - 286 mm

- wysokość - 382 mm

- pojemność zbiornika - 15 litrów

- liczba łopatek wirnika - 4 szt.

- liczba łopatek stojana - 8 szt.

Samodzielne wykonanie MGC nie jest łatwe i wymaga dysponowania dobrze

wyposażonym warsztatem mechanicznym. Elementy generatora można zamówić

w zakładzie rzemieślniczym, a samodzielnie je zmontować.

Mechaniczny generator ciepła składa się z czterech

podstawowych zespołów:

- zawieszenie wirnika

- wirnik

- stojan

- obudowa

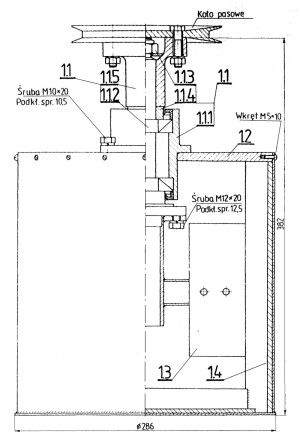

Rys. 1. MGC - obudowa i zawieszenie wirnika.

Zawieszenie wirnika

Do mocowania wirnika wykorzystano kompletny zespół zawieszenia tylnego koła samochodu Fiat 126p (rys. 1, poz. 1.1) z piastą, łożyskami i uszczelnieniami, osią koła tylnego z nakrętką oraz tuleją dystansową i łączącą półosie (zwaną flanszą).

Wirnik

Jest to konstrukcja rurowa z łopatami mocowanymi śrubami (rys. 2). Oś wirnika wykonano z rury Ø 38 x 3 mm, do której przyspawano kołnierz z blachy o grubości 5 mm oraz cztery wsporniki łopatek zrobione z rury instalacyjnej 3/4". Cztery łopatki z blachy stalowej o grubości 5 mm są przymocowane do wsporników dwiema śrubami M8. Wirnik jest przymocowany do swego zawieszenia śrubami M12 (ze zmniejszonymi łbami).

Stojan

Jest wykonany jako konstrukcja spawana (rys. 3) z płyty

o grubości 10 mm, kątowników 30x30x3 mm, które są łopatkami stojana

(poz. 3.2) i krzyżaka wiążącego.

Do stojana jest przymocowane zawieszenie wirnika za pomocą 4 śrub M10.

Obudowa

Obudowa stojana wykonana jest ze stali. Można zrobić ją również z innego materiału odpornego na temperaturę, jak na przykład ocynkowanej blachy stalowej, blachy mosiężnej lub kompozytu (żywica poliestrowa zbrojona włóknem szklanym). Przy budowie MGC dla instalacji otwartej w obudowie należy wykonać odpowiednie króćce: wlotowy i wylotowy. Obudowa jest mocowana do płyty stojana wkrętami M5. Otwory dla nich należy wywiercić po wstępnym zestawieniu obudowy ze stojanem.

Uwagi wykonawcze

Zaleca się staranne, dokładne spasowanie (i sprawdzenie

wszystkich

spoin), ponieważ urwanie się łopatki może spowodować awarię nie tylko

MGC, ale i całego układu napędowego.

Jeśli jako ciecz robocza ma być stosowana woda, to wszystkie wewnętrzne

elementy konstrukcji powinny być zabezpieczone przed korozją (sposób

zabezpieczenia podany jest poniżej).

Montaż generatora

Po wykonaniu wszystkich zespołów MGC według rysunków i

dokładnym sprawdzeniu ich wymiarów można przystąpić do wstępnego

montażu. W tym celu należy kolejno:

1. montować oś koła (rys. 1, poz. 1.1.2) do piasty (poz. 1.1.1) i

wypełnić piastę smarem do łożysk tocznych,

a następnie założyć tuleję dystansową (poz. 1.1.4), tuleję łączącą

(poz. 1.1.5) i nakrętkę (poz. 1.1.3). Po

uzyskaniu właściwego docisku łożysk zabezpieczyć nakrętką przed

zluzowaniem.

2. przymocować zawieszenie wirnika (poz. 1.1) do płyty stojana (rys. 3,

poz. 3.1).

3. przymocować oś wirnika do osi zawieszenia.

4. osadzić łopatki na wirniku.

5. sprawdzić szerokość szczeliny między łopatkami wirnika i stojana

(nominalnie 1 mm). Można ją

skorygować przez przesunięcie łopatki w odpowiednim kierunku (po

poszerzeniu otworów

Ø 8 mm w łopatkach).

6. założyć obudowę na stojan i przykręcić ją wkrętami M5, szczelność

należy zapewnić przez posmarowanie

(przed skręceniem) powierzchni stykających się cienką warstwą Hermetiku.

Instalowanie MGC w siłowni

MGC powinien być trwale połączony z fundamentem posadowionym w ziemi (niżej poziomu przemarzania) albo przykręcony do wieży. Można go mocować wyłącznie za pomocą otworów wykonanych w płycie stojana (rys. 3, poz. 3.1). Szczególną uwagę należy zwrócić na współosiowość wału napędowego siłowni i wirnika MGC. Jeżeli generator ma być napędzany bezpośrednio przez wał, należy jego końcówkę mocować do tulei łączącej (rys. 1, poz. 1.1.5). Wskazane jest zastosowanie tak zwanego połączenia podatnego. Dlatego zamiast tulei łączącej można założyć przegub półosi od fiata 126. Jeżeli generator ma być napędzany przez przekładnię pasową, wówczas do tulei łączącej przykręca się odpowiednie koło pasowe.

Zestawienie części i materiałów

|

Nr części wg rys. |

Nazwa części |

Liczba części |

Materiał (wymiary w mm) |

|

Rys. 1 |

MGC |

1 |

|

|

1.1 |

Zawieszenie wirnika |

1 |

|

|

1.1.1 |

Piasta |

1 |

Fiat 126p |

|

1.1.2 |

Oś |

1 |

Fiat 126p |

|

1.1.3 |

Nakrętka |

1 |

Fiat 126p |

|

1.1.4 |

Tuleja dystansowa |

1 |

Fiat 126p |

|

1.1.5 |

Tuleja łącząca |

1 |

Fiat 126p |

|

|

śruba M10x20 |

4 |

St45 |

|

|

śruba M12x20 |

4 |

St45, sześciokąt 17 |

|

|

podkładka sprężysta 10,2 |

4 |

|

|

|

podkładka sprężysta 12,5 |

4 |

|

|

|

wkręt M5 |

16 |

St45 |

|

1.2 |

Rys. 3, poz. 3.1 |

|

|

|

1.3 |

Rys. 2, poz. 2.4 |

|

|

|

1.4 |

zbiornik |

1 |

St, Mo, kompozyt; Ø 282x270 |

|

Rys. 2 |

WIRNIK |

1 |

|

|

2.1 |

kołnierz |

1 |

St3s; Ø 82x3 |

|

2.2 |

oś wirnika |

1 |

St3s; rura Ø 38x3 |

|

2.3 |

wspornik łopatki |

4 |

rura 34" |

|

2.4 |

łopatka |

4 |

St3s; 120x56x5 |

|

|

śruba M8x30 |

8 |

St45 |

|

|

nakrętka M8 |

8 |

|

|

|

podkładka sprężysta 8,2 |

8 |

|

|

Rys. 3 |

STOJAN |

1 |

|

|

3.1 |

płyta |

1 |

St3s; Ø 282x10 |

|

3.2 |

łopatka stojana |

4 |

St3s; L30x30x3x260 |

|

3.3 |

krzyżak |

1 |

St3s; |

Sposób zabezpieczenia elementów wewnętrznych

W przypadku zastosowania jako cieczy roboczej wody możemy zabezpieczyć elementy wewnętrzne przez fosforanowanie.

Odtłuszczanie.

Po mechanicznym usunięciu śladów korozji i zgorzelin ze spawów

powierzchnie wewnętrzne

odtłuszczamy przez zmycie acetonem lub benzyną ekstrakcyjną. Następnie

odtłuszczamy papką z wapna

gaszonego lub w kąpieli alkalicznej o składzie: 20g wodorotlenku sodu

(NaOH) i 60g węglanu sodu (Na2CO3)

oraz woda w objętości 1 litra. W tej kąpieli ogrzanej do temp 70-90°C

odtłuszczamy stal przez 5-15 minut, po

odtłuszczeniu opłukać starannie bieżącą wodą i przenieść do kąpieli

trawiennej.

Trawienie.

Trawienie stalowych wyrobów wykonujemy w 10% wodnym roztworze kwasu

solnego (HCl).

Proces trwa 5-15 minut. Po wytrawieniu należy przedmioty (elementy)

opłukać w bieżącej wodzie i

natychmiast przenieść do kąpieli fosforanującej.

Fosforanowanie.

Do ok. 50 ml wody dolać i 4 ml stężonego kwasu fosforowego o masie

właściwej 1,7/cm3 i

wymieszać. Do tego roztworu dodać 1,1 h tlenku żelaza (Fe2O), a

następnie małymi porcjami 9 g węglanu

manganu (MnCo3) (roztwór burzy się). Po rozpuszczenie składników

roztwór rozcieńczyć do objętości 1000

ml. Zachowując te proporcje można sporządzić większą ilość roztworu

niezbędną do zanurzenia

fosforanowanych elementów. Kąpiel należy ogrzać do temp 95-98°C i

utrzymywać ją przez cały czas trwania

procesu (40-90 minut). Po wyjęciu z kąpieli starannie opłukać i

wysuszyć w suszarce (120°C) lub

nadmuchem gorącego powietrza. Następnie powłokę należy uszczelnić przez

nasycenie gorącym olejem

lnianym i pozostawić do wysuszenia.